密度も信号健全性も、妥協しない

高耐圧と小型化を両立し、チャネル密度を最大化しつつ安全マージンを確保。

検査装置の小型化・多点化と配線/発熱リスクの低減を同時に実現。

FPC検査ヘッドやEVセル検査の多点化、ATEの高密度チャネル設計。

限られた面積・重量・熱設計の中で、耐圧と信号健全性を同時に満たすスイッチは、毎回のボトルネックになりがちです。

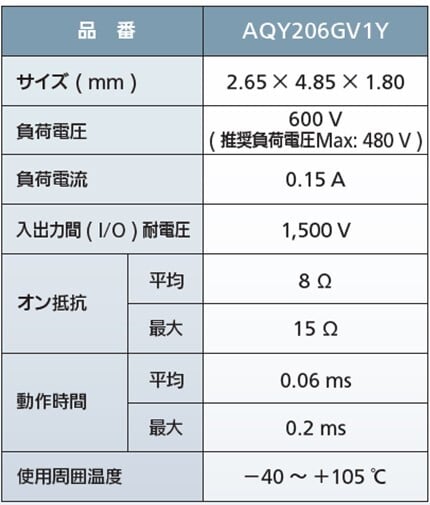

パナソニックのPhotoMOS「HF SSOP 1a」は、負荷電圧600Vを小型SSOPで実現し、1,500VrmsのI/O絶縁、平均オン抵抗8Ωなど、高耐圧と実装密度を両立。

無接点ならではのチャタレス/高速応答で検査スループットにも貢献します。FPC検査やEVセル検査、ATE/プローブカードなどの厳しい要件下で、**“小型・安全・高信頼”**を妥協せずに成立させるための標準解です。

_LP%E7%94%BB%E5%83%8F%E3%82%B5%E3%82%A4%E3%82%BA_EMCBD-1-868x440%20Problem01.png)

狭い実装面積/軽量化要求:検査ヘッドや治具の重量・占有を抑えつつ、チャネル数を増やしたい。

_LP%E7%94%BB%E5%83%8F%E3%82%B5%E3%82%A4%E3%82%BA_EMCBD-2-868x440%20Problem02.png)

微小信号の歪み・漏れ:オフ時の漏れや容量で測定の再現性が乱れ、歩留まり評価がブレる。

_LP%E7%94%BB%E5%83%8F%E3%82%B5%E3%82%A4%E3%82%BA_EMCBD-3-868x440%20Problem03.png)

長期供給と型番選定:製番固定や長寿命製品への置き換え計画を立てづらい。

検査ヘッドの軽量・高密度化、タクト短縮、測定の安定性、部品選定の確実性まで――

**“600V×SSOP”**の実装価値を、現場成果に直結する5つの観点で要約します。

わずか 2.65 × 4.45 mm のSSOPパッケージで 600 V を安全にスイッチング。従来SOP4-pin品と比較し実装面積を半分以下に圧縮できるので、半導体テスターの検査数増加に貢献します。

例えば、半導体テスターの検査部にSOP4pinパッケージを使っている場合、装置のサイズを変更することなく2倍の検査数が可能になります。特に多点FPC検査やセル検査のヘッド側で有効です。

オン抵抗8Ω(typ.)と**動作時間0.06ms(typ.)**により、自己発熱・電圧降下の抑制とタクト短縮を両立。連続動作でも余裕のある温度設計を組み立てやすくなります。

1,500Vrmsの絶縁耐圧と**入出力間容量0.8pF(typ.)**により、微小信号の歪み・クロストークを抑制。多点・高密度実装でも測定再現性のブレを低減します。

連続負荷電流0.15A、**開路時漏れ1µA(max.)**のバランスで、ATE/プローブカードからEVセル検査まで幅広く適用。高耐圧レンジでの安定スイッチングに対応します。

**SMD/SSOP・テーピング(1Y)**で量産実装に適合。公式ポータルの選定コンテンツ・資料群で、初期検討から規格証跡までスムーズに揃えられます。

削減

当社SOP4-pin(AQY214S:400V)との比較

検査装置の“密度・精度・信頼性”を同時に満たすための基本性能を、小型SSOP(2.65×4.45×1.8mm)に凝縮。

600Vレンジのスイッチングを、省スペースかつ温度設計しやすい条件で実現します。

高耐圧600Vを、実装面積を抑えたSSOPで実現。検査ヘッドや治具の高密度化に有効です。

入出力間絶縁1,500Vrmsと入出力容量0.8pF(typ.)で、微小信号の歪み・クロストークを抑制します。

オン抵抗8Ω(typ.)、動作0.06ms(typ.)/復帰0.02ms(typ.)で、タクト短縮と自己発熱の抑制に寄与。

オフ時の漏れ電流1µA(max.)。高インピーダンス測定への影響を最小化します。

0.15A(連続)に対応し、最大開閉頻度は50回/s。高耐圧レンジのスイッチングを安定して行えます。

SMD/SSOP・テーピング(1Y)で量産実装に適合。RoHS/REACH等の証跡類も公式で入手可能です。

用途別導入イメージで“未来の成果”を具体化

多様な計測シーンを想定した 3 つの事例を通じて、導入した際の効果を“数字とストーリー”でイメージいただけます。

課題

ノイズやパターン短絡事故に備え、十分な設計マージンを持つ半導体リレーを要望

On抵抗を下げて、検査時の電圧降下を抑え、測定精度を向上したい

PhotoMOSでの対応(利点)

600V対応により高マージン設計を確保(異常系含む電圧ストレスへの余裕度)

SSOP小型でテスターヘッド内に収まり、配線長を最短化しやすい

低オン抵抗で電圧降下の影響を抑制し、微小信号の再現性に配慮

期待効果/進捗

過渡事象時の安全余裕度を確保しつつ、ヘッドの軽量・高密度化に寄与

総合タクトの安定化(短絡検出の誤判定抑制、再試験回数の低減)を見込む

回路条件・放熱条件の最終チューニングを実施中

課題

多点化に伴う基板面積・高さ・重量の制約が厳しい

同時オン率の上昇により熱設計が複雑化

PhotoMOSでの対応(利点)

超小型SSOPでチャネル密度を向上、ユニットのモジュール化が容易

低消費な入力駆動と低オン抵抗により、自己発熱を抑えやすい設計が可能

機械的接点がないため安定したスイッチング(チャタレス)でタクト設計がしやすい

期待効果/進捗

実装面積の削減と配線単純化により、配線由来のクロストーク/ばらつき要因を低減

熱マージンの確保が進み、冷却部材の見直し余地を検討中

実負荷での長時間動作・温度上昇評価を継続中

開発中に「これで大丈夫か?」と感じたら、いつでもパナソニックの技術陣にご相談ください。

設計者の不安と責任感に寄り添い、最適解をご提案します。

_LP%E7%94%BB%E5%83%8F%E3%82%B5%E3%82%A4%E3%82%BA_EMCBD-7-868x440Customers%20Support01.png)

要件定義から並走:電気的要求(耐圧・漏れ・オン抵抗・速度)と機構制約(面積・重量・放熱)を整理し、最短の選定ルートを提示。

設計スタートキット:代表回路例・レイアウト留意点・熱設計の目安・評価項目テンプレートを提供。既存装置の置換え適合チェックも対応。

評価フェーズ伴走:試作〜立上げでの不具合切り分け、環境ストレス(温度・湿度・通電)評価の観点出しを支援。

_LP%E7%94%BB%E5%83%8F%E3%82%B5%E3%82%A4%E3%82%BA_EMCBD-8-868x440Customers%20Support02.png)

アプリケーション相談窓口:FPC検査、EVセル検査、ATE/プローブカードなど用途別の最適化策を即応で提案。

ドキュメント一式:データシート、実装ガイド、信頼性関連資料、環境対応情報(RoHS/REACH等)の取得をサポート。

量産移行の安心:代替品提案、型番固定、EOL時の移行計画など、リスク最小化のプロセス設計を支援。

_LP%E7%94%BB%E5%83%8F%E3%82%B5%E3%82%A4%E3%82%BA_EMCBD-9-868x440Customers%20Support03.png)

多拠点展開を後押し:海外拠点を含むプロジェクトで、同一仕様・同一品質の供給体制をコーディネート。

品質・トレーサビリティ:量産に必要な証跡の整備や監査準備を支援し、調達〜製造〜アフターまでをシームレスに連携。

コミュニケーション:英語を含む多言語での技術コミュニケーションに対応。サプライチェーン含めた実務連携を迅速化。

設計・評価・導入前に気になる疑問にお答えします

PhotoMOSリレーとメカニカルリレーの違いは?

PhotoMOSはLED+MOSFET構成の無接点リレーで可動部がなく、微小信号でも接点劣化が起こりません。メカリレーに比べて高速・長寿命・小型が特長です。

定格600 Vなのに推奨負荷電圧が480 Vなのはなぜ?

600 Vは絶対最大定格、480 Vは長期信頼性を確保する推奨動作上限です。余裕を持った設計でサージや温度上昇によるストレスを回避できます。

入力LED電流はいくら必要?

動作は**平均0.1 mA(最大1 mA)**と極めて低ドライブで済み、マイコンI/O直結設計も容易です。

絶縁耐圧はどのくらい?

入出力間は1,500 Vrmsの耐電圧を備え、600 Vアプリでも十分な安全マージンがあります。

連続スイッチング時の発熱は?

低オン抵抗8 Ω typ.と350 mWの出力損失設計により、50 回/s連続開閉でも自己発熱を最小化できます。

推奨動作温度範囲は?

–40 ℃〜+105 ℃で、計測器の恒温槽や産業設備の制御盤内でも安定動作します。

600Vレンジでの実装上の注意点は?

クリアランス/クリーぺージは設計規格(装置の過電圧カテゴリ・汚染度など)に合わせて確保してください。SSOPは小型ですが、周辺配線のレイアウト(高電位部の分離、ガードリング、シールド、リターン経路の最短化)で実効耐圧とノイズ耐性が安定します。はんだパッド設計・レジスト開口もデータシート値を基準に。

高インピーダンス測定で漏れ電流の影響はありますか?

オフ時リークは微小ですが、測定レンジが高いほど影響しやすくなります。入力インピーダンスとサンプリング周期に応じて、リーク由来の誤差見積り(VIやRC定数)を事前に実施してください。必要に応じてガード配線、シールド、測定ソースの出力インピーダンス最適化で影響を抑えられます。

インダクティブ負荷を切り替える際の対策は?

MOSFET内蔵の半導体リレーは過渡サージに敏感です。インダクティブ負荷(コイル、ソレノイド等)にはフライバックダイオードやスナバ(RC/TVS)を付与し、dv/dt・di/dtを制御してください。配線ループを小さくし、グラウンドへのリターンを分離するとノイズ再侵入を防げます。

直列/並列接続で電圧・電流を拡張できますか?

可能ですが設計留意が必要です。直列は電圧分担のばらつき対策としてバランス抵抗等を付与、並列はオン抵抗差による電流分担不均衡に留意し、十分なデレーティングを前提にしてください。評価段階で温度上昇・スイッチング同期の確認が推奨です。

ACとDCのどちらも切り替えできますか?

1a(Form A)タイプは、内部に対向接続MOSFETを用いるため基本的に双方向導通でAC/DCどちらの負荷も扱えます(各スペック内で)。ただし周波数や波形、位相条件で損失と温度上昇が変わるため、実使用の波形で評価してください。

スイッチング速度とタクト設計の考え方は?

半導体リレーは機械的チャタリングがなく、ms未満オーダーの応答でタクト短縮に有利です。装置タクトには信号安定待ち(充電・放電の時定数)や計測器のサンプリング遅延も含め、シーケンス設計で最悪値を基準化するのが安全です。

熱設計はどのように見積もればよいですか?

まずI²Rでチャネル損失を概算し、周辺部品との熱結合(銅箔面積、サーマルビア、近傍発熱源)を踏まえて、代表・最悪条件の温度上昇を実測で確認してください。多点実装では同時オン率と連続動作時間をパラメータ化するのが有効です。

調達面(長期供給・規格対応・代替)での不安を解消したい

RoHS/REACH等の環境情報、品質証跡、量産供給スキーム、万一のEOL時の置換え案内まで、専任の技術・営業が一体でサポートします。型番固定、選定リスト化、設計変更管理の運用整備もご相談ください。

パナソニックの光アクティブコネクタ Vシリーズは、1チャンネル双方向タイプと2チャンネル単方向タイプをラインアップ。

用途や伝送帯域に応じて選べます。

Contact

製品選定・技術検討のご相談はこちらから

「導入に向けた詳細な技術要件を確認したい」

「自社製品に適したコネクタ構成を提案してほしい」

「評価用サンプルや参考資料を取り寄せたい」——

そうした声に、パナソニックの技術営業・FAEが丁寧にお応えします。

用途や導入環境に応じた最適な構成をご提案しますので、まずはお気軽にご相談ください。

パナソニック インダストリー株式会社

Copyright © Panasonic Industry Co., Ltd.